LASSY CHESTER / CLIENT

Jak Grupa Progress bez przestojów przeprowadziła kompleksową modernizację bezpieczeństwa u dostawcy Tier 1 w branży automotive?

🚗 ZERO przestojów. MAKSIMUM bezpieczeństwa.

Zobacz, jak Grupa Progress z sukcesem zrealizowała wyjątkowo skomplikowany projekt inżynieryjny w aktywnej fabryce automotive Tier 1. Ponad 20 tys. metrów instalacji tryskaczowej, unikalne techniki montażowe oraz perfekcyjna koordynacja działań. Efekt? Poprawa ratingu FM Global, obniżenie kosztów ubezpieczenia i umocnienie pozycji rynkowej klienta.

📈 Dowiedz się więcej o naszej strategii, dzięki której innowacyjność spotyka się z precyzją wykonania!

#Automotive #Bezpieczeństwo #Inżynieria #IndustryExcellence #GrupaProgress

Grupa Progress zrealizowała z sukcesem bardzo wymagający projekt inżynieryjny dla wiodącego dostawcy Tier 1 w branży automotive. Zadanie polegało na wykonaniu kompleksowej modernizacji instalacji ochrony przeciwpożarowej poprzez wdrożenie zaawansowanego systemu tryskaczowego w warunkach funkcjonującej produkcji. Wyjątkowość tego projektu wynikała nie tylko z technicznego stopnia trudności, ale także z rygorystycznych ograniczeń, jakie nakładała specyfika pracy zakładu.

W branży automotive niezwykle istotne są rygorystyczne wymagania dotyczące nieprzerwanej ciągłości produkcji, precyzji procesów oraz bezwzględnego przestrzegania najwyższych standardów bezpieczeństwa. Każdy nieplanowany przestój linii produkcyjnej wiąże się z poważnymi konsekwencjami finansowymi, zakłóceniami w łańcuchu dostaw, a także ryzykiem utraty pozycji konkurencyjnej na rynku. Dlatego wszelkie działania modernizacyjne lub inwestycyjne w zakładach produkcyjnych sektora automotive muszą być zaplanowane oraz wykonane z najwyższą precyzją, minimalizując ingerencję w procesy produkcyjne.

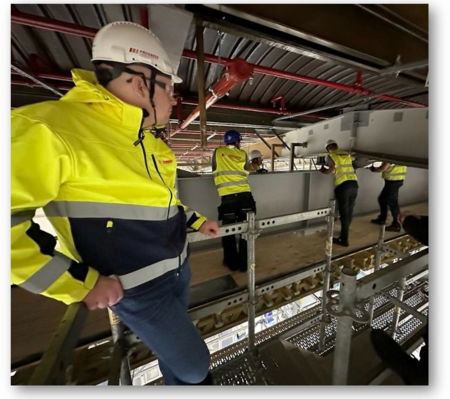

Zakres odpowiedzialności Grupy Progress wykraczał daleko poza realizację fizycznych prac na terenie zakładu. W ramach projektu firma podjęła się również opracowania szczegółowej dokumentacji projektowej, uwzględniającej specyfikę oraz wymagania produkcji klienta. Grupa Progress stworzyła także unikatowe techniki montażowe, które pozwalały na wykonywanie prac w ograniczonych przestrzeniach bez zakłóceń w funkcjonowaniu fabryki. Realizacja projektu wymagała ponadto drobiazgowego planowania dziennego i tygodniowego, które musiało być perfekcyjnie zsynchronizowane z harmonogramem produkcyjnym zakładu. W związku z tym najbardziej inwazyjne prace były realizowane głównie w dni wolne od pracy oraz święta, zapewniając nieprzerwaną działalność produkcyjną.

W ramach pierwszego etapu inwestycji wykonano 20 dodatkowych fundamentów pod nowe słupy nośne, które umożliwiły posadowienie 4 dodatkowych osi konstrukcyjnych, w tym słupów oraz podciągów. równolegle realizowano instalację ponad 20 tysięcy metrów rur systemu tryskaczowego. Prace montażowe realizowane były głównie z rusztowań, umieszczonych bezpośrednio nad działającymi liniami produkcyjnymi, co dodatkowo zwiększało stopień skomplikowania zadania. Następnie, po dokładnej analizie wytrzymałościowej i potwierdzeniu odpowiedniego wzmocnienia konstrukcji, napełniono instalację wodą i przetestowano wykonaną instalację.

Dzięki precyzyjnej koordynacji, zastosowaniu innowacyjnych rozwiązań technicznych oraz profesjonalnemu zarządzaniu projektem, Grupa Progress zrealizowała inwestycję bez przestojów, bez konieczności zmian w układzie produkcyjnym oraz bez odstępstw od zaplanowanego budżetu. Jednocześnie zachowano najwyższe standardy bezpieczeństwa pracy.

Zakończenie projektu przyczyniło się do istotnej poprawy ratingu bezpieczeństwa zakładu według kryteriów FM Global, co bezpośrednio wpłynęło na korzystniejsze warunki ubezpieczeniowe, redukcję składek oraz zwiększenie prestiżu firmy jako wiarygodnego i stabilnego partnera biznesowego. W efekcie zakład może teraz skuteczniej konkurować na globalnym rynku automotive, gwarantując jednocześnie bezpieczne i bardziej efektywne środowisko pracy.